- acasă

- >

- produs

- >

- Oțel pentru scule D3

- >

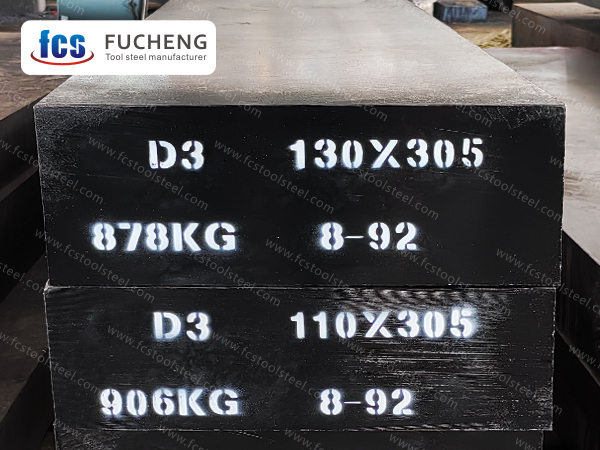

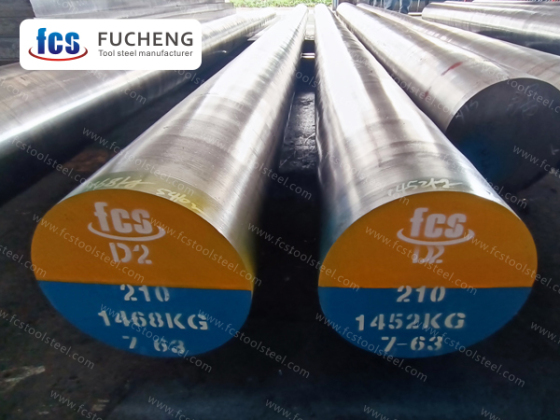

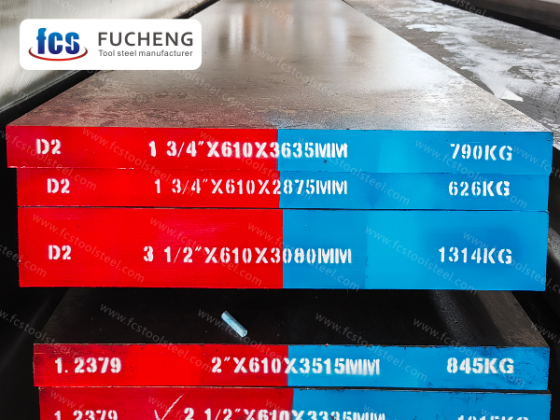

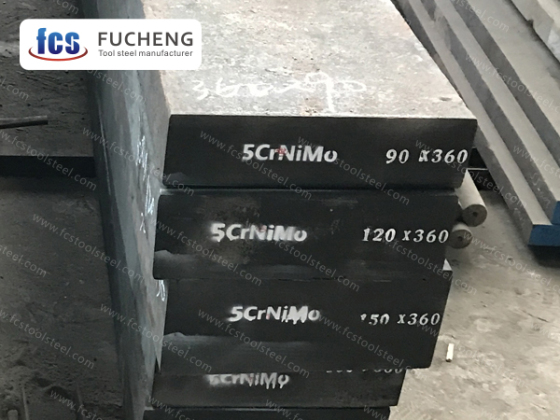

Oțel pentru scule D3

Oțelul D3 este potrivit pentru matrițe concave și convexe, matrițe de întindere și oblocare, role de sârmă, poansoane, foarfece etc. cu forme complexe.

- fucheng steel

- China

- 1 lună

- 2000 tone/lună

- informație

- video

OȚEL DE SCULE D3

| Metoda de topire și fabricare: | LF+VD+Forjat |

| Condiții de livrare: | Recopt |

| Duritatea livrării: | ≤255 HBS |

| Standardul de testare UT: | Septembrie 1921-84 Clasa a 3-a D/d, E/e |

COMPARAȚIA GRADULUI DE OȚEL D3 ȘI COMPARAȚIA COMPOZIȚIEI CHIMICE

| Standard/Clasa oțelului | Compoziție chimică (%) | ||||

| C. | Si | Mn | Cr | ||

| ASTM | D3 | 2,0~2,35 | 0,10~0,60 | 0,20~0,60 | 11,0~13,5 |

| DIN/W-Nr. | X153CrMo12/1.2080 | 1,9~2,20 | 0,10~0,40 | 0,15~0,45 | 11,0~12,0 |

| EL | SKD1 | 1,9~2,20 | 0,10~0,60 | 0,20~0,60 | 11,0~13,0 |

APLICAȚIE

Oțelul D3 este utilizat în principal pentru fabricarea matrițelor de prelucrare la rece de înaltă rezistență la uzură și precizie, fiind potrivit în special pentru condiții de lucru cu sarcină mare, cum ar fi matrițele de perforare, matrițele de ambutisare profundă și matrițele de extrudare la rece. Rezistența excelentă la uzură a oțelului D3 îl face remarcabil în prelucrarea ștanțării materialelor dure, cum ar fi tablele de oțel siliconic și plăcile de oțel inoxidabil.

Oțelul D3 este, de asemenea, utilizat în mod obișnuit pentru fabricarea de instrumente de măsurare de precizie (cum ar fi calibre bloc, calibre), scule de tăiere (cum ar fi lame de forfecare) și inserții rezistente la uzură pentru matrițe de turnare a plasticului.

CARACTERISTICI ALE OȚELULUI D3

Fiind un oțel pentru prelucrare la rece cu conținut ridicat de carbon și crom, caracteristicile oțelului D3 pot fi analizate în detaliu, de la compoziția materialului, proprietățile mecanice până la performanța aplicației. Oțelul D3 ocupă o poziție importantă în domeniul fabricării matrițelor datorită raportului său unic de aliaj și răspunsului la tratamentul termic.

Designul compoziției chimice a oțelului D3 evidențiază orientarea sa rezistentă la uzură, cu un conținut de carbon de 2,00-2,35% combinat cu 12% element de crom, formând o cantitate mare de carburi de tip M7C3. Microstructura oțelului D3 conferă materialului un potențial de duritate extrem de ridicat, atingând 60-62HRC după călire, cu o fracție volumică de carburi care depășește 15%, ceea ce reprezintă un nivel superior printre clasele de oțel similare.

Caracteristicile procesului de tratare termică a oțelului D3 se caracterizează printr-o fereastră de călire îngustă (940-980 ℃), care necesită călire în ulei sau călire gradată pentru a evita fisurarea. Efectul de călire secundară al oțelului D3 este semnificativ, iar duritatea atinge un vârf după revenire la 500 ℃. Cu toate acestea, dacă depășește 550 ℃, performanța va scădea brusc din cauza agregării carburilor, ceea ce necesită un control precis al procesului.

Rezistența la uzură poate fi considerată cel mai remarcabil avantaj al oțelului D3, iar durata sa de viață poate ajunge la 1,8 ori mai mare decât cea a oțelului SKD11 în testele de perforare a plăcilor de aluminiu. Mecanismul său de uzură este în principal exfolierea carburii, iar capacitatea sa de menținere a rugozității suprafeței este excelentă. Oțelul D3 este deosebit de potrivit pentru condiții dure de lucru, cum ar fi matrițele de ștanțare de precizie și matrițele de tragere.

Oțelul D3 prezintă o rezistență excelentă la compresiune, atingând peste 2500 MPa la temperatura camerei. Cu toate acestea, tenacitatea la impact este relativ slabă (aproximativ 15 J/cm² pentru probele fără crestături) și trebuie procedat cu prudență atunci când se aplică pe piese de matriță cu concentrație de stres. Oțelul D3 este de obicei recomandat pentru scenarii de încărcare statică sau cu impact ușor.

În ceea ce privește stabilitatea dimensională, rata de deformare la călire a oțelului D3 este de aproximativ 0,15% -0,25%, ceea ce este mai mic decât majoritatea oțelurilor aliate pentru scule. Oțelul D3 poate reduce stresul de prelucrare ulterioară prin tratament de preîncălzire (600 ℃ × 2h), iar abaterea dimensională finală a matrițelor de precizie poate fi controlată cu o marjă de ± 0,02 mm/m.

Performanța de prelucrare a oțelului D3 prezintă polarizare: starea recoaptă (≤ 255HB) are performanțe bune de strunjire, dar starea călită necesită utilizarea sculelor așchietoare CBN. Stratul alb este predispus la apariția în timpul prelucrării prin descărcare electrică a oțelului D3, care trebuie eliminat prin tratament de îmbătrânire la 160-180 ℃.

Oțelul D3 are o rezistență la coroziune mai bună decât oțelul obișnuit pentru scule, iar conținutul său de crom de 12% îi permite să formeze o peliculă pasivă în medii umede. Cu toate acestea, în comparație cu oțelul inoxidabil, expunerea pe termen lung la agentul de răcire necesită în continuare tratament de suprafață. Se recomandă utilizarea cromării sau a acoperirii PVD pentru a spori protecția.