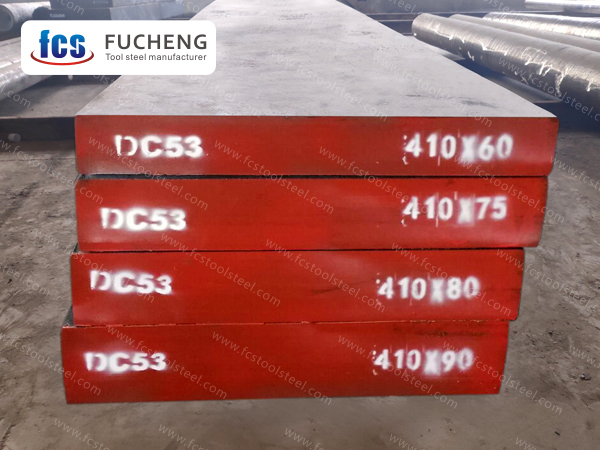

Oțel DC53

Duritatea oțelului DC53 atinge 62-63HRC, iar tenacitatea sa este dublă față de cea a oțelului SKD11, cu o creștere cu 20% a rezistenței la uzură și performanțe excelente de prelucrare. Oțelul DC53 a devenit un material ideal pentru condiții dure de lucru, cum ar fi matrițele de ștanțare de precizie și matrițele de forjare la rece, demonstrând avantaje excelente din punct de vedere al costurilor în prelucrarea materialelor dificil de format, cum ar fi oțelul inoxidabil și tabla de oțel siliconic.

- FUCHENG STEEL

- China

- 1 lună

- 2000 tone/lună

- informație

- video

OȚEL DC53

| Metoda de topire și fabricare: | LF+VD+ESR+Forjat |

| Condiții de livrare: | Recopt |

| Duritatea livrării: | ≤255 HBS |

| Standardul de testare UT: | Septembrie 1921-84 Clasa a 3-a D/d, E/e |

COMPARAȚIA GRADULUI DE OȚEL DC53 ȘI COMPARAȚIA COMPOZIȚIEI CHIMICE

| Standard/Clasa oțelului | Compoziție chimică (%) | ||||||

| C. | Si | Mn | Cr | Pentru | În | ||

| EL | DC53 | 0,90~1,05 | 0,80~1,10 | 0,20~0,50 | 7,80~8,50 | 1,80~2,10 | 0,20~0,35 |

| Marea Britanie | Cr8Mo2SiV | 0,90~1,10 | 0,80~1,20 | 0,20~0,50 | 7,50~8,50 | 1,80~2,80 | 0,25~0,40 |

APLICAȚIE

Oțelul DC53 este un oțel de înaltă performanță pentru prelucrare la rece, utilizat în principal în fabricarea matrițelor de ștanțare la rece, de prelucrare la rece, de extrudare la rece și a altor matrițe care necesită rezistență ridicată la uzură, tenacitate ridicată și performanțe bune la unghiul de prăbușire. Oțelul DC53 este potrivit în special pentru matrițe de ștanțare de precizie, matrițe de întindere, matrițe de laminare și matrițe de formare a tablei de înaltă rezistență, în condiții dure de lucru.

CARACTERISTICI ALE OȚELULUI DC53

Oțelul DC53 atinge un echilibru revoluționar între duritate și tenacitate prin rapoarte unice de aliaj și procese de tratament termic. Conținutul de carbon al oțelului DC53 este controlat la 1,00% și combinat cu elemente precum crom, molibden și vanadiu pentru a forma o structură uniformă și rafinată de distribuție a carburilor, care reprezintă baza materială pentru performanța superioară a oțelului DC53 față de oțelul tradițional SKD11.

După călire la 1040 ℃ și revenire la 520 ℃, duritatea oțelului DC53 a rămas stabilă în intervalul 62-63HRC, iar rezistența la uzură măsurată a crescut cu aproximativ 22% față de SKD11. Performanța de duritate a oțelului DC53 provine din mecanismul său special de întărire a carburii de tip MC, în care adăugarea de element de vanadiu controlează dimensiunea carburii sub 0,5 μm, îmbunătățind semnificativ capacitatea materialului de a rezista la uzura abrazivă.

Forța de așchiere a oțelului DC53 este redusă cu 15% -18% în comparație cu SKD11, iar durata de viață a sculei poate fi prelungită de trei ori. Tensiunea reziduală după prelucrarea tăierii cu sârmă este de doar 30% din cea a oțelului SKD11, ceea ce este deosebit de potrivit pentru fabricarea matrițelor progresive de înaltă precizie cu cerințe de toleranță de ± 0,005 mm. Caracteristica oțelului DC53 derivă din optimizarea tipurilor de carburi din material, ceea ce reduce uzura sculelor dure.

Fereastra largă de tratament termic este o caracteristică semnificativă a oțelului DC53, care permite călirea în intervalul 1000-1040 ℃, iar temperatura de revenire poate fi selectată între 180-530 ℃. Spre deosebire de oțelul tradițional pentru matrițe, care necesită un tratament criogenic profund, oțelul DC53 poate obține o stabilitate structurală ideală prin revenire la temperatură înaltă, simplificând procesul de producție.

În ceea ce privește uzura antiaderentă, duritatea suprafeței oțelului DC53 poate atinge 1250HV după tratamentul de nitrurare, iar coeficientul de frecare este redus cu 40%. Acest lucru este deosebit de important pentru condițiile de lucru, cum ar fi ștanțarea aliajelor de aluminiu, care sunt predispuse la transfer de material, iar durata de viață a matriței poate fi prelungită de 5-8 ori în comparație cu SKD11.

Trebuie menționat că oțelul DC53 va precipita carburi dăunătoare în timpul revenirii la 400-500 ℃, rezultând o scădere a tenacității cu peste 50%. Prin urmare, este necesar să se evite acest interval de temperatură și se recomandă utilizarea revenirii la temperatură joasă la 180-200 ℃ sau a revenirii la temperatură înaltă la 520-530 ℃.

Oțelul DC53 este utilizat în principal în condiții dure de lucru, cum ar fi matrițele de ștanțare de precizie și matrițele de forjare la rece, dar nu este potrivit pentru scenarii de lucru la cald, cum ar fi matrițele de turnare sub presiune. Rezistența la temperaturi ridicate a oțelului DC53 se va deteriora rapid peste 300 ℃ și se recomandă ca temperatura de lucru continuă să nu depășească 250 ℃.

În prezent, oțelul DC53 a înlocuit treptat SKD11 ca alegere principală pentru matrițele de precizie pentru prelucrarea la rece, fiind potrivit în special pentru prelucrarea materialelor dificil de format, cum ar fi oțelul inoxidabil și tablele de oțel siliconic. Tratamentul compozit de acoperire a suprafeței oțelului DC53 poate extinde și mai mult limitele sale de aplicare în domeniul matrițelor cu valoare adăugată ridicată.